3Dプリンターは、わずか20年で社会実装が一巡したと言われる技術だ。しかし現在、その可能性は“環境”と“地域性”を起点に再び広がり始めている。必要な場所で必要な分だけつくる仕組みは、都市や産業のあり方をどう変えるのか。3Dプリンター研究の第一人者であり、鎌倉で循環型まちづくりを推進する慶應義塾大学の田中浩也教授に聞いた。

| PROFILE 田中浩也(たなか・ひろや) 慶應義塾大学環境情報学部教授 1975年北海道札幌市生まれ。1998年京都大学総合人間学部卒業、2000年京都大学人間環境学研究科修了、2003年東京大学工学系研究科社会基盤工学専攻、博士(工学)。2003年京都大学COE研究員、2004年東京大学生産技術研究所助手を経て、2005年より慶応義塾大学環境情報学部専任講師。2008年より同准教授。2010年マサチューセッツ工科大学建築学科客員研究員。2011年ファブラボ鎌倉設立。2012年慶応大学SFC研究所ソーシャルファブリケーションラボ設立・代表。東京2020オリンピック・パラリンピックではリサイクルプラスチックを用いた3Dプリント表彰台98台の設計統括を担当。大阪・関西万博(2025年日本国際博覧会)では、日本館内「ファクトリーエリア」での常設展示制作を担当。 |

“20年の進化”が示すデジタル製造の現在地

――まず、先生のご研究内容と現在注力されているテーマについてお聞かせください。

広く言えば、私の専門分野は「デザイン工学」なのですが、これは、「デザイン」と「テクノロジー」を分断せずつなげて考える学問です。3Dプリンターは、「デザイン」と「テクノロジー」を橋渡しする鍵になるため早い段階から注目し、2007年には国内で初めて自宅に導入しました。それ以来、「3Dプリンターを日本社会の課題解決にどう生かせるか」を軸に研究を続けてきました。材料開発、都市や産業への実装、地域との循環プロジェクトなど、テーマは年々広がっており、気づけば探究を続けてもう20年近くになります。

――進化を続ける3Dプリンターですが、その技術はモノづくりにどのような変化をもたらしたのでしょうか。

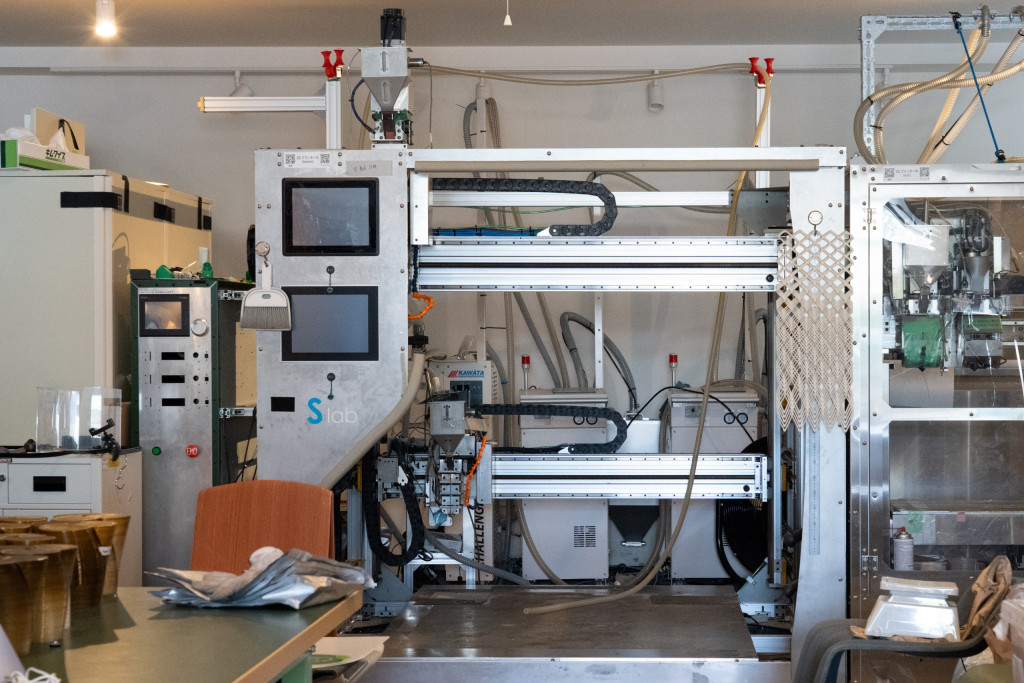

登場から20年が経ち、各産業分野での社会実装はすでに一巡したと言える段階に来ています。建築、靴、ファッション、プロダクトデザイン、医療用品——どの分野でも、それぞれに最適な使い方が確立されつつある状況です。現在は、3Dプリンターがごく自然な形で日常に入り込んでいます。たとえば先ごろ閉幕した大阪・関西万博でも、会場のあらゆる場所に3Dプリンター製の展示物が配置されていました。一般の来場者はほとんど気づかないほど、風景に溶け込んでいたと思います。

産業的な展開の具体例として靴を挙げると、3Dプリンターがもたらした変化が特に分かりやすいでしょう。人の足は左右で細かくサイズが異なりますが、従来は0.5cm刻みの規格の中から妥協して選ぶしかありませんでした。ところが3Dプリンターであれば、右24.7cm・左24.4cmといった“本当に自分の足に合う”靴を作ることができます。クッション性や柔らかさも自由に調整でき、膝の負担を軽減するといった機能性の向上にもつながっています。

大きな変化はリサイクル性にも現れています。靴は本来、硬いパーツと柔らかいパーツを異素材で組み合わせて作るため、リサイクルが難しい製品でした。しかし3Dプリンターなら、単一素材でも硬さや柔らかさを自在に変えられるため、一体成形が可能になります。結果として、廃棄や再資源化のプロセスが大きく改善し、循環性の高い製品づくりが進みつつあります。

“必要なものだけつくる”時代の幕開け

――必要な場所で必要な分だけ作る、という発想は製造の概念を大きく変える可能性を秘めています。すでにどのような変化や実例が現れ始めているのでしょうか。

たとえば先ほど例に挙げた靴で言えば、長年“在庫の非効率”さが大きな課題でした。全国の店舗が0.5cm刻みの全サイズを抱え、売れ残りや欠品が常に発生する。そこに登場したのが、「足をその場で計測し、必要な靴だけを作る」という新しい仕組みです。大量在庫を前提としないため、無駄が圧倒的に減り、ユーザーにとっても“自分の足に合う一足”が手に入る。

この記事は会員限定です。

登録すると無料で続きを

お楽しみいただけます。