市場のグローバル化による競争の激化や、生成AIの台頭など、企業が直面する課題が山積する中、日本企業はDX(デジタルトランスフォーメーション)を前提としたデータドリブンな経営スタイルへの転換を求められています。本記事では、先んじてDXで成果を上げている5社の成功事例を詳しく解説。それぞれの会社の「課題」「取り組み」「成果」から、DXを成功へ導くための実践モデルを整理していきます。業種や規模を超えて共通する成功の法則を紐解くことで、DX推進のきっかけや知見となれば幸いです。

事例1:トヨタ自動車 ― 現場主導型DXによる生産革新

トヨタ自動車では、従来型の「熟練技能者=匠」の「勘と経験」に頼る属人的な製造体制から、リアルタイムデータに基づくシステマティックな製造サイクルへと移行を進めています。そこで効果的だったのは、経営層の整備や支援によって、現場の力を主体にする「現場主導型」の改善サイクルを生んだことです。

経営層による戦略的な環境整備と全社的な支援を前提に、ボトムアップ型の改善サイクルとデジタル技術を融合させる。このトヨタ自動車の事例からは、DXの指針である「持続的な生産革新」の具体的な実現方法を知ることができます。

課題と背景

トヨタ自動車では従来の生産体制において様々な課題に悩まされていました。

まずは、トヨタの大きな強みでもある、製造ラインを担ってきた熟練技能者「匠」の高齢化に伴う人手不足を起因とする、「技能継承の断絶」の危険性と「人材育成」という大きな課題。トヨタは「モノづくりは人づくり」と掲げ、人材育成において現場の匠の技能を次世代へ伝える仕組み作りを進めていますが、現場の「勘と経験」頼りの暗黙知化された技能の継承は難しく、大きな課題としてのしかかっていました。

また、熟練のハードウェアエンジニアとしての「匠」はいても、自分でソフトウェアサービスを作れる技術者はほとんどいないという状況から、これまではDX基盤の整備や全社横断的なデータ活用はされていない状況でした。

こうした要因が重なり、設備の停止や検査の手戻りといったヒューマンエラーが頻発。デジタル化を行おうにも、大企業特有のリードタイムの長さもあって、製造工程や現場改善のスピード感を鈍らせていたのです。

参考:トヨタタイムズ『匠の技とデジタルで工程1/2に トヨタ、モノづくりの現場公開』

トヨタが長年培ってきた「カイゼン」を、デジタル時代にどう応用させるのか。それが同社のDXの出発点でした。

参考:IPA(独立行政法人情報処理推進機構)DXSQUARE『デジタル人材育成とDSS(デジタルスキル標準)活用 「DXは、最初必ず失敗します」とトヨタが言い切る真意とは?』

具体的な取り組み

こうした課題に直面したトヨタは、「カイゼン」をまずは内製的に行いつつ、徐々にサプライヤーと連携しながら、DXによる変革を実施しました。

まず、製造設備・工程にIoTセンサーを導入し、現場から得られたデータをクラウド上に集約。データのサイロ化を改善するとともに、設備稼働率・温度・振動・不具合発生箇所などの各種データが明確に可視化されることにより、異常や問題が起きた際の早期検知が可能となりました。

参考:WingArc1st『トヨタ車体株式会社 データ分析で慢性的不具合を解消「現場による、現場のためのDX」』

「匠」の技能継承に関しては、暗黙知である技能をデジタル技術によって見える化し、わかりやすく、かつ幅広く簡単に次世代へと継承するための新たなツールを開発。人材育成への活用を既に始めています。

参考:トヨタ公式「モノづくりは人づくり」モノづくりを支える人財を鍛える現場の力

このように、まずはデジタル環境基盤の構築・整備から始めて、それからデジタル専門の人材育成を行うための部署を設立。デジタルスキルの習熟度合いを可視化する「デジタルバッジ」制度を設けるなど、内部からソフトウェアエンジニアを積極的に生み出し育成するシステムを整えました。

参考:IPA DXSQUARE『デジタル人材育成とDSS(デジタルスキル標準)活用 「DXは、最初必ず失敗します」とトヨタが言い切る真意とは?』

そして、NTT東日本・NTTビジネスソリューションズと連携し、工場内にローカル5Gを導入。元町工場の例では、ワイヤレス・大容量・低遅延の通信環境を整備することで、IoT機器・ロボット・通信端末をリアルタイムで連携できる基盤を構築しています。

参考:NTT報道発表資料『トヨタ自動車における工場内DXの推進に向けたローカル5Gサービス導入について』

さらに、生成AIやSaaSを活用した全社横断的データ検索・活用プラットフォームを導入し、現場担当者が全社的に社内データを活用できる環境を整備しました。

参考:デジタルクロス『トヨタ、業務データを横断検索する生成AIアプリをSaaSとして社内展開』

また、現場の社員自らがアプリを作成する「市民開発」を推進。現場が求めるアプリを現場で直接作成・活用することで、外部委託よりも大幅にリードタイムが短く済み、かつ効果的な作業時間短縮を実現しています。

参考:Microsoft お客様導入事例『トヨタ自動車の工場 DX』

得られた成果

これらの取り組みにより、トヨタの現場では生産性・品質の安定性が向上しつつあります。

例えば、市民開発されたアプリの導入によって、設備の保全に際する作業時間が「平均16分から7分と約6割も削減」したという例があります。アプリの開発工数もその多くが100時間以内に収まるなど、効率的に明確な成果を上げつつあるのです。

参考:Microsoft お客様導入事例『トヨタ自動車の工場 DX』

さらに、トヨタEUでは、こうしたDXの取り組みにより「設備投資と生産準備のリードタイムを50%削減し、生産性を20%向上させました」とする声明も出しています。

参考:トヨタEU公式『Transforming the future of cars and car manufacturing』

トヨタのこうした事例で注目すべき点は、DX施策において単なるシステム導入にとどまることなく、ボトムアップ(現場主導)主体の「カイゼン」と、経営側の判断による連携や支援を組み合わせた全社的な組織変革を行っているところです。

経営層がデジタル化の基盤整備やデータ分析・活用を積極的に支援しつつ、現場が主体的に課題を発見・解決策を実行する。この仕組みこそが、トヨタのDXを単なるデジタル化に留まらない「企業変革」へと押し上げています。

ボトムアップを「カイゼン」の主体とする、革新的なトヨタのDX。その本質は、従来のトヨタ生産方式(TPS)による現場力にこそありました。TPSの主体となる「現場が主役である」という考え方を大切に、デジタル技術で円滑な改善サイクルを構築していく–– 人手不足を技術で代替するのではなく、「人と技術の協働」こそが、トヨタ流DXの最大の原動力といえるでしょう。

事例2:日立製作所 ― 社会イノベーションの強化に繋がる「データドリブン経営への転換」

日立製作所では、製造やインフラ運用保守など多様な事業領域において、「データを活用した経営改革」を進めています。DXを単なる技術導入として取り入れるだけではなく、経営・組織の変革や顧客提供価値の向上などに一体して取り組む「データドリブン経営」へと転換している点が大きな特徴です。

中でも代表的な取り組みが、IoTプラットフォーム「Lumada(ルマーダ)」の構築です。Lumadaは、現場から得られたデータの収集・分析・可視化を基に業務プロセスの最適化を図る仕組み。同社はこれを「デジタルと社会イノベーションの融合による価値創出」の中核と位置づけています。

課題と背景

日立製作所は、2009年3月期の決算において、製造業史上最大の赤字といわれる、7873億円の赤字を出してしまいます。この赤字により、これまでの個別最適化された事業体制が、「事業部門ごとのサイロ化※1」を生み、企業全体としての連携がうまくいっていないという課題が炙り出されました。

※1 サイロ化:”業務プロセスや業務アプリケーション、各種システムが孤立し、情報が連携されていない様子

参考:Japan Innovation Review『日立製作所が実現した構造改革、大幅な事業入れ替えの本当の狙いとは』

求められたのはサイロ化の廃止(=社長直轄のビジネスユニットへの転換)と、組織・部署ごとのケイパビリティつなぐためのDXの技術基盤の整備でした。このうち、DXの技術基盤の核となるのが、後に説明する「Lumada(ルマーダ)」です。

具体的な取り組み

日立製作所は、上述の「企業組織のサイロ化」「大企業病の廃絶」といった課題を受けて、同社が展開するIoTプラットフォーム「Lumada」を中核に据えた経営改革を実施しました。

Lumadaは、日立製作所が強みとするOT(Operational Technology=モノ・設備・制御技術)と IT(データ分析・AI・クラウド)を融合させ、顧客・パートナーとの連携や共創の支援をも包括することにより、新たな価値を創出することを目的としたプラットフォームです。

Lumadaの大きな特徴は、既存のOT/ITシステムと入れ替わるのではなく、既存システムやデータとつながり、包含することが可能なシステムということです。具体的には、従来は部門ごとに別々に管理運用されていた(=サイロ化していた)個別のシステムとデータを横断的に一元管理することで、事業間を跨いだリアルタイムな意思決定をより柔軟に行える仕組みとなっています。

製造現場の稼働で得られたデータをAIで分析し、保守コストの削減や稼働停止リスクの低減を図るという、現場に特化した活用が可能である一方、そのデータから得られたインサイトをもとに、別部門が顧客向けにサービス提案を行うことも可能です。Lumadaは、現場データと経営データを統合する、新たな型のビジネスモデルへの移行の足がかりとなる存在なのです。

参考:日立評論『社会システムの持続的な開発と運用を支えるLumadaのプラットフォーム』

さらに、自社単位での活用に留まらず、Lumadaを社外にも開放して、顧客・パートナーとの共創プログラムを推進。鉄道、エネルギー、都市インフラ、流通など多分野への適用を加速しました。こうした顧客・パートナーとの共創で得られた専門知識やノウハウを、既に1,000件以上のユースケースとしてLumadaへ集約し、単なる蓄積だけではなく、体系的な整理が完了しています。

参考:HITACHI『【特集1:Lumada Data Science Lab.】協創事例』

ゆくゆくは、Lumadaをベースとした業種を跨いだ大規模なDXの活用や、自治体とも連携した「社会インフラ保守プラットフォーム」の構築にも取り組もうとしています。これは地域や事業者を超えた社会全体の課題を、AIやIoTといったデジタル技術で解決していこうという、大きな視野を持った試みです。

参考:HITACHI Lumada『DXの展望 実践編 社会インフラ課題にデジタル基盤で挑む 日本の10年後を見据えエコシステムを構築』

得られた成果

このような効率化に留まらない組織構造単位、あるいはそれらを超えた様々な取り組みの結果、日立製作所は多くの成果をあげています。

まず、Lumada事業自体が大きく成長していること。同社2023年発表資料によれば、Lumadaビジネスの収益は2022年度〜2024年度にかけて年平均約16-18%の成長見込みとなっています。

参考:HITACHI『Hitachi Investor Day 2023 Digital Strategy』

報道によれば、”Lumada事業の第2四半期(2025年7~9月)の実績は、売上収益が前年同期比47%増の1兆550億円となり、全社売上収益に占める割合は42%に上昇”しています。2024年度の第二四半期での同比率は31%であったことを考えると、非常に大きな勢いで伸びているといえるでしょう。日立製作所は「Lumada3.0」と共に「Inspire2027」を掲げ、Lumada事業の売上比率を”2027年度には日立製作所全体で、約65%にまで高める計画”となっています。

引用:Yahoo!ニュース『日立、上期は増収増益–「Lumada 3.0」が成長を加速、「HMAX」でAIエコシステムを拡大』

また、製造現場では、稼働データの可視化・分析により生産性の向上や安定した品質の確保、設備停止時間の削減、生産リードタイムの短縮という成果が報告されています。

参考:HITACHI『Using an Effective Approach with Overall Optimization to Speed Up Factory Management』

さらに、顧客との共創による新規プロジェクトの創出や、事業横断的なデータ利活用を通じたコスト削減など、定量的な成果も併せて報告されています。

参考:HITACHI『【特集1:Lumada Data Science Lab.】協創事例』

日立は、このように、製造工程・顧客・パートナー企業などサプライチェーン全体をデータでつなぐLumada事業を中核に据えた、「データドリブン経営」へと転換しつつあります。

日立製作所のDX成功事例は、企業全体の構造転換に留まらず、社会全体の課題解決やインフラ整備に取り組める、すなわち「社会全体をデータでつなぐ」仕組みづくりという点で、示唆に富んでいます。

事例3:ミスミグループ本社 ― オンライン部品調達サービス「meviy」

ミスミグループが展開する「meviy(メヴィー)」は、設計者が3Dデータをアップロードするだけで見積もりから発注までプラットフォーム上で完結するオンライン部品調達サービスです。製造業全体での大きな課題である「部品調達の時間的制約」を大きく変革し、設計・購買・製造プロセスの効率化を実現しています。

課題と背景

”製造業のなかでも、とりわけDXが進んでいない領域が「調達」”であるといいます。

引用:METI Journal『DXで部品調達時間を9割減。変革のキーマンが明かす日本製造業復活の近道』

製造業の中でも大規模機械の設計・組み立てを主とする現場では、調達の必要がある部品が1,000点を超えることが珍しくありません。従来、そうした数多くの部品の調達現場は非常にアナログで、設計者が2D図面や手描きの設計書を作成し、部品加工業者に見積もり・発注を依頼するプロセスでは、メール/FAXなどでのやり取り・業者からの見積回答を待つなど時間と手間が多くかかり、リードタイムがどうしても長くなっていました。機械装置一台あたり、1500点にのぼる部品の設計・加工・見積・発注など納品までのプロセスで約1,000時間(125日相当)を要していた」といいます。さらに、設計データから図面起こしのプロセスにおいても、人手を介することによる数量ミスや設計の取り違え、認識相違などのヒューマンエラーや、加工業者の稼働混雑による納期遅延なども、リードタイムを余計に伸ばす要因となっていました。

その一方で、日本ではいわゆる「働き方改革」が進行し、以前ほどには労働時間が確保できない現状も重なり、「昔のやり方では到底対応できない」状態となっていました。

このような背景によって、ミスミグループでは、特に部品調達領域において、DXを通じた抜本的改革の必要に迫られていたのです。

参考:METI Journal『DXで部品調達時間を9割減。変革のキーマンが明かす日本製造業復活の近道』

具体的な取り組み

部品調達領域における抜本的な改革の柱として、ミスミグループでは、オンライン機械部品調達サービス「meviy」を開発・導入しました。

これは、設計者が3D CADデータをアップロードするだけで、見積もりから発注までのプロセスをシームレスに実行できる、画期的なサービスです。公式サイトによれば”設計データをアップロードするだけで、AIが即時見積もり、最短1日で部品が届く”仕組みを実現したと謳っています。

引用:meviy 公式サイト 『ものづくり日本大賞 内閣総理大臣賞を受賞』

また、同サービスでは、「AIによる自動見積もり」も搭載しており、アップロードされたデータからAIが自動で形状を認識し、納期・価格を即座に算出、人の手を介することなく発注が進みます。さらにそのままアップロードされたデータからプログラムを自動生成するなど、受注と同時に加工・生産に着手できる体制を構築しています。

参考:PLAZMA『ミスミ meviy の成長を支えた営業・マーケティング改革』

ただプロセスをシームレスにしただけでなく、より直感的な操作が可能になるよう、操作性や発注ステップを見直しました。そうしたUIの刷新による作業時間削減や、複数(多数)部品の一括アップロード機能といった便利な機能を実装するなど、日々ユーザービリティ改善の取り組みも行っています。

得られた成果

ミスミグループは、meviyの開発・展開により、部品調達にかかる時間を大幅に削減する成果を、様々な形で生み出しました。

たとえば、公式サイトでは”部品調達にかかる時間を92%削減、これ迄に1043万時間を創出”していると発表されています。

引用:meviy 公式サイト 『ものづくり日本大賞 内閣総理大臣賞を受賞』

また、2022年の調査では、オンライン機械部品調達サービス市場において、利用ユーザー数シェアで57.0%と過半数を獲得し、3年連続トップを達成。2023年時点で、国内のユーザーは10万を超えています。

参考:ミスミグループ本社『オンライン機械部品調達サービス「meviy」国内シェアNo.1を3年連続獲得』

また、UIの刷新・改善によって、従来に比べ、アップロードから発注完了までの作業時間が1/3に削減されたというプレスリリースも行っています。

参考:BuildApp News『オンライン機械部品調達サービスmeviy、作業時間を1/3に削減|ミスミ』

なお、これは試算ですが、仮に製造業全社がmeviyを導入したとすると、時間にして92%の削減、経済的なコストに換算して日本全体で約2兆円の価値が見込まれています。

参考:METI Journal『DXで部品調達時間を9割減。変革のキーマンが明かす日本製造業復活の近道』

さらに、2024年には中国北京で開催されたCFS財経サミットにおいて「CFS 2024 DX推進力賞」「2024 優秀AI人工知能牽引賞」をダブル受賞するなど、AI・DX活用においても高い評価を獲得しています。

参考:ミスミグループ本社『機械部品調達のAIプラットフォーム「meviy」「CFS 2024 DX推進力賞」「2024優秀AI人工知能牽引賞」を同時受賞』

業界全体の課題であった設計・購買・製造のサプライチェーンにおける“時間”という価値を再定義し、製造業における新たな競争軸(スピード・利便性)を構築した好事例といえます。

事例4:旭鉄工株式会社 ― DX変革による「昭和気質」からの脱却

課題と背景

旭鉄工は、トヨタ系の一次サプライヤーとして知られる会社で、構造上「高品質・低コスト」の両立が常に求められている立場です。しかしながら、現場運用においては課題が山積していました。

まず、現場では問題点が明確に見えておらず、明確な数値測定によるデータが得られていませんでした。また、得られた知見・ノウハウが共有されず属人化、または紙ベースで保存されるなど共有しづらい状況が続き、せっかくの改善が個別部門・個人レベルに留まる状況もありました。加えて、従業員が忙しすぎて、改善につながる新たなシステムなどを使わない判断をしてしまうこと。こうした体質が、特に設備稼働のムダや業務時間のロスといった「見えないコスト」につながり、利益を圧迫する構造となっていたのです。

これらの問題に加え、コストの最適化や生産性の向上、脱炭素社会へ向けたCO2削減という社会的な要請、人手不足と慢性的な残業の問題、多品種少量生産への転換など、製造業全体の状況が加速度的に変化する中で解決するべき課題が山積していました。

参考:一般社団法人 中部経済連合会『『町工場改革』に挑む~IoTではじめた旭鉄工のDX~』

具体的な取り組み

こうした背景の中、旭鉄工は自社開発のIoTシステム「iXacs(アイザックス)」を導入。自社開発したIoTセンサーを、各生産設備に後付けで設置し、稼働状況・停止時間・電力使用量などのデータをリアルタイムで収集・可視化する仕組みを構築しました。

参考:i Smart Technologies『現場カイゼンに必要な情報をリアルタイムに収集・分析 iXacs』

たとえば、これまで見逃されてきた製造ラインの頻繁な、しかし短時間の停止がいかに大きな損失につながっているかをIoTのデータを通して「見える化」することで、自然と「損失を減らそう」という空気を作りました。

参考:Tetsuya Kimura『旭鉄工のDXがコストダウンではなく「儲かる構造」の実現だという話』

また、Slackのチャンネルを活用し不具合箇所を写真で投稿してもらい、都度改善していくという、リアルタイム性の高い情報共有の仕組みを導入。こうしたリアルタイムデータによる工数の無駄を徹底的に削減することで、休日出勤や残業をも削減するなど、経営者自身がDXを率先して取り入れることで見本を示しました。

単なる数値の見える化ではなく「問題の見える化」に徹底してこだわったのです。さらに、この改善のノウハウを集めた「横展アイテムリスト(ノウハウ集)」を作成し、それを生成AIに読み込ませることで、AIチャットボットに質問するだけで改善事例に簡単にアクセスできたり、問題点を的確に指摘してくれる「カイゼンGAI」や「AI製造部長」もリリースしました。

過去の改善提案や稼働データをChatGPTに学習させ、暗黙知として埋もれたノウハウや最適な判断を組織全体で活用できる体制を、最新技術を用いて構築したのです。

参考:旭鉄工株式会社『旭鉄工のDX 製造業での活用〜カイゼンノウハウは生成AIに聞け!』

得られた成果

旭鉄工のDX推進は多数の成果を生んでおり、経営全体を大きく変える文字通りの「変革」を続けています。

生産性の観点では、IoT導入前と比べて年間で8万時間もの工数削減と、100ラインの生産性について平均43%向上を実現。また、DXによって年間で10億円の収益増加と、電力消費量42%減も実現しています。

参考:NTT docomo Business Watch 『年4億円コスト削減を達成した地方製造業のIoT活用術』

コスト削減の観点では、生産性の向上によって年間4億円の労務費削減を達成。工数削減を実現した分、残業や休日出勤の大幅削減という働き方改革も同時に推進されました。

加えて、自社で蓄積したIoTシステムと改善ノウハウを、他社向けの新規事業として展開する戦略にも成功しています。2016年に設立した「i Smart Technologies株式会社」を通じて、自社でも導入したiXacsを新たなビジネスソリューションとして提案し、国内外200社以上への導入実績を上げています。併せて有料工場見学やコンサルティング事業も展開するなど、自社の改善ノウハウをビジネスにすることで、DXによる業界全体の組織変革を提供しているのです。

参考:i Smart Technologies株式会社『製造業DXの答えがここにある 常識はずれのノウハウ大公開!工場見学会』

技術導入を押し付けず、現場発信で改善をすることで、働き方改革も実現。従業員のモチベーションを上げる「人が楽になるDX」「付加価値の高い仕事を人に」という理念・合言葉が、旭鉄工の大きな特徴です。

事例5:株式会社イトーキ ― 人的資本とデータで作る新たなオフィスソリューション

株式会社イトーキは、創業130年を超える老舗オフィス家具メーカーです。イトーキのDX戦略の特徴は、IPAの「デジタルスキル標準(DSS)」を活用した人材育成プログラムと、データ基盤の刷新を両輪で進めている点です。人的資本とデータ基盤の両面から、「働く人中心」のオフィスソリューションを追求しています。

課題と背景

イトーキは社員によってITのリテラシーの差が激しく、データセキュリティにも課題を抱えていました。そこでイトーキでは、IPAが提供する「デジタルスキル標準(DSS)」を活用。DSSの人材類型の中から、ITに寄り過ぎず馴染みやすい「ビジネスアーキテクト」や「デザイナー」という要素を中心に、同社に当てはまる人材モデルをDSSから拾ってはアレンジするというトライアンドエラーを重ね、独自の人材類型を作り上げました。

参考:IPA DX SQUARE『DXを推進するために必要なスキルとは 「人材」を「人財」として捉える株式会社イトーキのDX人財 育成方法』

参考:経済産業省『デジタルスキル標準』

具体的な取り組み

イトーキは2022年1月にDX推進本部を編成。「全員参加型DXで全体最適を追求」していくため、様々な取り組みを進めていきました。

人材育成においてはまず、DXに関する到達度に応じた5つのステージ(「知る」「使う」「活用する」「創る」「極める」)を設定し、全社員に周知。参加自由にすることで、各社員それぞれが自分の興味のあるステージに取り組み、到達可能なゴールに向けてカリキュラムを自由にこなしていく、という非常に柔軟な形に設定しました。

DX推進本部は全社員に向け、それぞれのステージに応じて、社内ワークショップや各種学習プログラムを提供。DXやリテラシーに関する基礎動画教材の配信や、社外講師によるワークショップも実施されました。

参考:IPA DX SQUARE『DXを推進するために必要なスキルとは 「人材」を「人財」として捉える株式会社イトーキのDX人財 育成方法』

こうした社員向けの取り組みと併せて、IT基盤面も整備。社長がトップを務める「リスク管理委員会」の設置により、情報セキュリティ規定をアップデート。そして、現社長がオラクル出身ということもあってか、オラクル製の様々なクラウドサービスを次々に導入していきました。Oracle EPM Cloud(2023~)、Oracle ERP Cloud、Oracle SCM Cloud、Docusign(2024~)の導入により、データ周りの工数が削減され、部門を跨いだ連携が効率よく行える体制を整えました。

経営・本部・部門のリアルタイムな意思決定を支援するしっかりとしたデータ統合基盤を整えたことで、より高度なデータドリブン経営への転換を実現しています。

得られた成果

イトーキにおける人材育成・DX推進の取り組みの成果として注目するべきは、「人的資本」の育成や充実化も含めた「社員の働き方」にフォーカスしたDXを進めたことです。イトーキが策定する新たなデザイン指針「ITOKI SENSE 2025」でも、オフィスを“人的資本を最大化する場”として捉え、多様化する働き方を前提としています。

引用:株式会社ITOKI『イトーキ、新デザイン指針「ITOKI SENSE 2025」を発表』

イトーキでは、そうしたデザインの指針の根幹となる、ABW(Active Based Working)=”最も生産性が高く働ける場所、時間、相手を社員自らが選択する新しい働き方”を自ら実践。IR資料のABWの欄には”従業員満足度向上+10%” ”生産性実感+15%” ”アイディア・知識の共有+74%” ”オフィスコスト削減10~15%” といった数値的成果が記載されています。

また、一方でイトーキは2023年から3年かけて段階的に基幹業務システムを刷新する計画を策定。クラウドERP※3やクラウドSCM※4導入を進め、2025年10月23日に、最終段階となるSCMモジュールの稼働を発表しました。全社の基幹業務システムのクラウド移管が完了したことで、DXベースの経営基盤へ完全に移行し、「脱レガシー」を達成しました。

※3 ERP:Enterprise Resource Planningの略称。経営資源を全社的に一元管理し、最適に活用するための仕組み・考え方、またはその統合システムのこと

※4 SCM:Supply Chain Managementの略称。原材料の調達から製品の生産・流通・販売・消費に至るまでの一連のプロセスを、全体最適の視点で管理・最適化する経営手法

イトーキの事例はIT基盤面の抜本的な変革と、DSSをうまく活用した人材育成がうまく噛み合ったDXといえます。

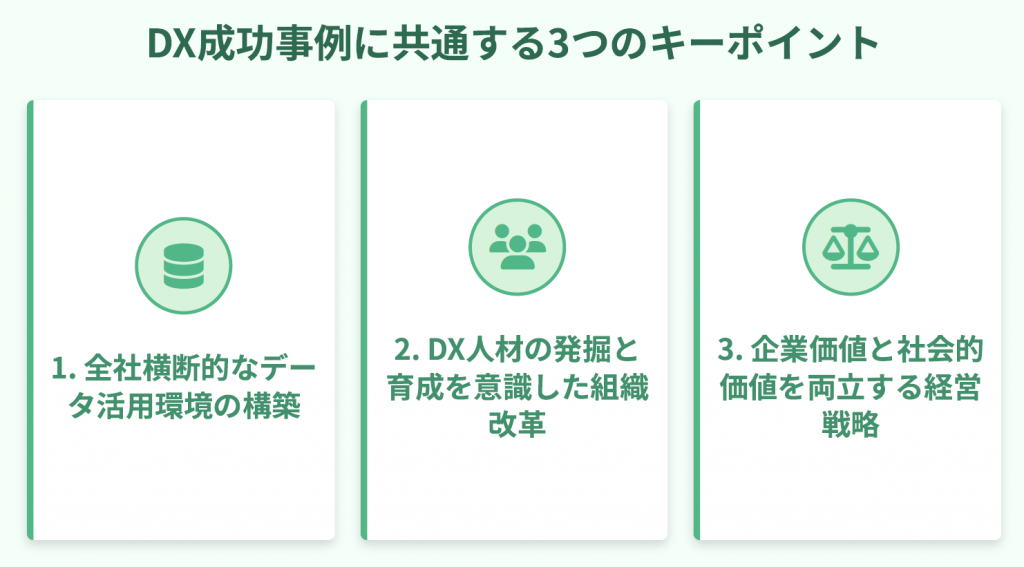

DX成功事例に共通する3つのキーポイント

ご紹介した5つの成功事例を俯瞰すると、業種や規模が異なっていても、DXの成功には共通する要素があることがわかります。

それは、「全社でデータを活用できる環境」「DX人材を育てる組織づくり」「企業と社会の両方に価値を生む戦略」の3つです。

単に新しいシステムを導入するだけでなく、組織全体を巻き込み、「人材」と「データ」を活用して「新たな価値創出」に繋げていくことこそ、DXの本質です。これを理解しているかどうかで、DXの成否は大きく左右されます。

ここでは、実際の事例をもとに、DX推進において特に重要な3つのキーポイントをわかりやすく解説します。自社のDX戦略を考える際の参考にしてみてください。

1.全社横断的なデータ活用環境の構築

部門ごとに分断されていたデータを統合し、全社で活用できる環境を整えることが、DX成功の土台となります。

多くの企業では、部門ごとに異なるシステムが導入され、データが分断されています。このような「データのサイロ化」は、組織全体での横断的なデータ活用を妨げ、スピード感のある意思決定が難しくなります。

日立製作所の例では、部門間で分断されていたデータを統合するプラットフォームを構築することで、製造現場のデータと経営判断を直結させる仕組みを実現しました。トヨタ自動車や旭鉄工も、IoTで収集したデータをクラウドに集約し、リアルタイムで可視化できる環境を整備しています。

重要なのは、データを「集める」だけでなく、部門を超えて「つながり」「使える」状態にすることです。データ基盤の整備は、DXにおける最も基礎的で、かつ最も重要な投資といえるでしょう。

2.DX人材の発掘と育成を意識した組織改革

DXには、既存社員のスキルアップと組織文化の変革が不可欠です。

DX推進を行うにあたっては、外部の専門家や高度なシステムに頼るだけでは不十分です。現場で実際に業務を行う社員が、デジタルツールを自分ごととして使いこなせるようになって初めて、DXは真の力を発揮します。

トヨタ自動車の例では、社内に専門部署を設け、内部からデジタル人材を育成する体制を整えました。さらに、現場社員が自らツールを開発する「市民開発」を推進することで、外部委託に頼らない改善サイクルを構築しています。

イトーキでは、全社員を対象にした段階的な育成プログラムを実施し、各自が自分のペースで学べる柔軟な仕組みを用意しました。旭鉄工も、経営層が率先してDXに取り組む姿勢を示し、実際に残業や休日出勤を削減したことで、現場の「使わない」という抵抗を乗り越えています。

DX人材は外部から調達するだけでなく、社内で育てることが重要です。既存社員のポテンシャルを引き出し、「自分たちで変えていく」という文化を醸成することが、持続的なDX推進の鍵となります。

3.企業価値と社会的価値を両立する経営戦略

自社の利益だけでなく、社会全体への貢献を視野に入れることで、DXは持続的な成長エンジンになります。

DXを単なるコスト削減や業務効率化の手段として捉えるのではなく、社会的な課題解決につながる価値創造として位置づけることが重要です。この視点を持つことで、顧客や社会からの信頼を獲得し、長期的な競争力につながります。

日立製作所の例では、自社のプラットフォームを社外にも開放し、顧客やパートナーとの共創を推進。社会インフラの保守や災害対策など、地域や事業者を超えた社会全体の課題解決に取り組んでいます。

ミスミグループも、自社の業務効率化にとどまらず、製造業全体の生産性向上という業界共通の課題に挑戦しました。旭鉄工では、生産性向上と環境負荷削減を両立させる「儲かるカーボンニュートラル」を実践し、さらに自社のノウハウを他社に展開することで、業界全体のDX推進に貢献しています。

DXによって企業利益と社会貢献を両立させることで、ステークホルダーからの支持が得られ、持続可能なビジネスモデルを構築できるのです。

企業はDXをどう活用すべきか

DX成功の本質は、「データ基盤」「人材育成」「社会貢献」という3つの要素をバランスよく進めることです。

5つのDX成功事例からは、どれか一つだけに注力するのではなく、以上の3つの要素を同時並行で進めることの重要性が見えてくるでしょう。データ基盤を整備しても人材が育たなければ活用されず、人材が育っても明確なビジョンがなければ方向性を見失います。

トヨタの「現場主導と経営支援の両立」、日立の「OTとITの融合による社会インフラ構築」、ミスミの「業界全体の課題解決」、旭鉄工の「環境と収益の両立」、イトーキの「働く人を中心に据えた変革」――各社に共通するのは、技術を目的化せず、人と社会を中心に据えた包括的な組織変革の姿勢です。

DX推進を取り入れる際には、まず「誰のために、何を変えるのか」のビジョンを明確にしましょう。その上で、データを全社で使える環境を整え、社内の人材を育て、社会への貢献を視野に入れる。この3つの視点を持つことが、DX成功への確実な道筋となるはずです。

GREEN CROSS PARKのDX

東急不動産株式会社が推進する「GREEN CROSS PARK(グリーンクロスパーク)」は、先進的なDX基盤をまち全体に整備する構想を持つ、次世代型の産業団地です。超高速通信環境や自動運転などの最先端技術を導入し、参画企業のデジタル化推進・業務効率化・新たな価値創出を支援します。また、工業用地の導入を検討する企業や、GX・DXといった次世代経営テーマに取り組む企業にとって、産業振興と地域共創を両立する先進的なモデルケースとなることを目指しています。